Copyright © Ambiente Diritto.it

Modelli di valutazione economica ambientale e sociale delle costruzioni in calcestruzzo

Economic, environmental and ethic evaluation models associates with concrete construction

Marco Baldini*

Summary

Special concretes are construction materials with particular

characteristics depending on their final use: we may have concretes with

higher water resistance, with more fluidity, with higher fire resistance and

thermal conductibility coefficients, and many more. In this working paper we

study the use of “special” concrete materials. In particular, Environmental,

Economic and Ethical Performances have been estimated, in association with

the use of these materials instead of “traditional” ones. Our attention is

focuses on both construction and post construction aspects, by means of a

“from cradle to grave” point of view. Using a material instead of another

one influences all the future costs associated with the building, such as

home heating, conditioning systems and maintenance costs.

Sommario

E’ opinione comune che l’utilizzo del calcestruzzo come materiale da

costruzione determini un elevato impatto sull’ambiente, soprattutto in

termini di emissione di CO2 che si sviluppa prevalentemente nella fase di

produzione del cemento, elemento principale della miscela che, insieme ad

aggregati e additivi chimici di vario genere, compone il calcestruzzo.

Tramite modifiche a tale miscela vengono prodotti una vasta gamma di CLS

speciali che garantiscono alte prestazioni. A seconda del “mix” scelto si

può incrementare ad esempio la resistenza al fuoco del materiale, lo si può

rendere completamente impermeabile (condizione essenziale per costruzioni in

ambiente marino), oppure lo si può rendere resistente agli attacchi chimici

di ambienti particolarmente aggressivi.

La quantificazione degli aspetti economico ambientali e sociali legati

all’utilizzo di tali tipologie di calcestruzzo per quanto riguarda la fase

di progettazione, di cantiere e di utilizzo successivo alla posa in opera

può permettere di renderle competitive anche nei casi in cui non sia

strettamente necessario.

Ai fini del presente lavoro sono analizzati aspetti economici, ambientali e

sociali di due prodotti speciali: l’SCC e il CALCESTRUZZO LEGGERO

STRUTTURALE CON ARGILLA ESPANSA.

1 L’SCC (Self Compacting Concrete)

Sviluppato in Giappone alla fine degli anni ’80 a seguito di studi sulla

reologia dei calcestruzzi ad alta resistenza, il calcestruzzo

auto-compattante si sta diffondendo anche in Europa, soprattutto nei paesi

nordici, la cui incidenza sulla produzione totale di calcestruzzo supera il

50%. In Italia è ancora a livello di prodotto speciale e/o sperimentazioni

nonostante, con i dovuti accorgimenti, sia possibile realizzare in SCC

praticamente tutte le strutture.

Il primo vantaggio legato all’utilizzo dell’SCC è quello di riuscire a

sfruttare in pieno le proprietà di resistenza del materiale che, nella

pratica, per i calcestruzzi tradizionali possono risultare ridotte a seguito

di una inadeguata posa in opera.

Le caratteristiche di resistenza vengono calcolate su un cubo campione

seguendo una metodologia standard1. Il

calcestruzzo posato in opera non può avere le stesse caratteristiche del

campione perchè non può essere costipato con la stessa efficacia del provino

a causa della dimensione del manufatto e degli strumenti utilizzati. Per

valutare quanto si è “perso” in termini di resistenza durante la posa in

opera viene estratta una “carota” dalla struttura e ne viene calcolata la

massa volumica, di regola inferiore a quella del provino a causa

dell’incompleta compattazione.

Definito:

![]()

il grado di compattazione, si può consultare in bibliografia del settore2

che per valori di gc maggiori dell’80% per ogni punto percentuale

in meno la perdita di resistenza aumenta circa del 5%.

Considerando che valori di gc per un calcestruzzo tradizionale

possono variare da 0,9 ÷ 0,98, per un auto compattante da 0,98 ÷ 1 si

evidenziano due vantaggi: a parità di materiali utilizzati una più alta

resistenza in opera del materiale ma soprattutto una maggiore

durabilità con conseguente aumento della vita utile della struttura.

A tal riguardo c’è anche da aggiungere che l’utilizzo di materiali con

prestazioni meccaniche superiori permette di dimensionare la struttura in

fase di progetto con risparmio di materiale e conseguenti riduzioni

dell’impatto ambientale legato alla produzione di calcestruzzo.

L’utilizzo di SCC permette vantaggi significativi anche in fase di posa. La

fluidità permette una drastica riduzione del numero di addetti

necessari alla posa in opera e dei tempi di posa. Infine l’assenza

della fase di “vibrazione” facilita il lavoro con susseguente riduzione

del rischio di infortuni, delle malattie professionali ed un minor

inquinamento acustico nell’area circostante il cantiere.

Per quanto riguarda la committenza finale, questa può usufruire di un

prodotto di miglior qualità, sia a livello di prestazioni tecniche ed

estetiche, che ridurre le spese di manutenzione straordinaria.

In conclusione una volta messo in opera l’SCC è un calcestruzzo tradizionale

di prestazioni medio-alte posato in opera in maniera impeccabile. I vantaggi

che derivano dall’utilizzo di tale materiale sono da ricercare

prevalentemente nelle fasi di progettazione e di cantiere, ma anche

l’incremento di vita utile è un aspetto assolutamente fondamentale.

1.1 Il CLS LEGGERO STRUTTURALE CON ARGILLA ESPANSA

Si ottiene sostituendo l’aggregato grosso con argilla espansa di tipo

strutturale3. Il risultato è un prodotto

resistente e leggero, dotato di ottime caratteristiche di lavorabilità e

omogeneità allo stato fresco e con notevoli prestazioni meccaniche allo

stato indurito.

La presenza dell’argilla espansa fornisce al materiale un’ottima capacità di

isolamento, sia termico che acustico. Le micro-porosità delle sferette di

argilla smorzano l’intensità delle onde sonore, abbattono il livello del

rumore da calpestio e aiutano a realizzare un sensibile risparmio

energetico, grazie alla minore dispersione di calore delle strutture.

Mentre per quanto riguarda l’utilizzo di SCC i vantaggi maggiori si hanno

nella fase di progettazione e di cantiere, l’utilizzo del CLS leggero

strutturale garantisce vantaggi soprattutto nella fase di utilizzo.

A livello di progettazione e di cantiere il comportamento è essenzialmente

quello di un calcestruzzo tradizionale senza vantaggi addizionali, salvo che

l’eventuale eliminazione di pannelli isolanti. A livello economico e

sociale ci sono vantaggi sia perchè c’è risparmio sui materiali

isolanti e sulla manodopera, sia perché tali pannelli possono essere

composti da fibre sintetiche che possono emettere sostanze tossiche e

inoltre viene ridotta la possibilità di infortuni sul lavoro e in

caso di incendio non si avrebbe a che fare con sostanze altamente

infiammabili.

I vantaggi maggiori sono comunque a livello di utilizzo. Si associano

all’utilizzo del CLS leggero strutturale vantaggi economici legati al

minor utilizzo di energia per riscaldamento e condizionamento visto il

basso coefficiente di conducibilità termica, vantaggi ambientali connessi al

minor utilizzo di energia termica (minori emissioni) e vantaggi

sociali dovuti al vivere in un ambiente ad elevato confort termico e

acustico.

Il risparmio energetico è un aspetto fondamentale da considerare, non solo

in termini di “sostenibilità”, ma anche e soprattutto in termini economici.

Il 2% di energia consumata in un’abitazione serve per l’illuminazione, il 5%

per cucinare e per gli elettrodomestici, il 15% per il rifornimento di acqua

calda e il 78% per il riscaldamento e condizionamento degli ambienti, di

conseguenza andare a ridurre l’ultimo aspetto significa ridurre notevolmente

il costo energetico totale.

2 Il modello di confronto

Lo scopo del modello, elaborato su foglio elettronico e di cui in questo

capitolo verrà esposto lo schema, è stato quello di quantificare e

confrontare i costi e i benefici associati all’utilizzo dei materiali

speciali nei confronti del calcestruzzo tradizionale per quanto riguarda le

fasi di progetto posa in opera e di utilizzo.

E’ opportuno evidenziare che gli aspetti ed i costi legati ad un qualsiasi

tipo di opera di costruzione sono molteplici. L’obiettivo del modello non è

il calcolo totale risultante di tutti i costi di costruzione, bensì la presa

in considerazione esclusivamente delle voci di costo che possono variare a

causa dell’utilizzo dei diversi materiali analizzati. Si ottiene dunque non

un quadro completo dei costi ma solo un quadro dei costi limitato alle fasi

considerate.

Come oggetto dello studio è stata considerata una generica costruzione

civile, variabile nel numero di piani, nelle dimensioni dei singoli piani,

nell’altezza, nello spessore dei solai e dei pilastri, nella luce tra i

pilastri e nella superficie dei balconi, ma fondamentalmente di dimensioni

complessive standard.

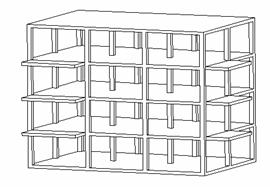

Figura 0 1

LA PALAZZINA OGGETTO DELLO STUDIO

Fonte: elaborazione.

Le considerazioni che seguono fanno riferimento alla tipologia costruttiva

del tipo di quella rappresentata in figura.

Per la stesura del modello sono stati utilizzati parametri ricavati o

tramite semplici calcoli, oppure trovati in letteratura.

In tabella sono evidenziati i più significativi. Discorso a parte meritano

la voce “costi per intervento di manutenzione” e la voce “giornate di lavoro

perse per infortunio su ore lavorate” riprese e valutate nel seguito.

Tabella 0 1

PARAMETRI DI INGRESSO

Fonte: varie

2.3 Gli indicatori economici

I vantaggi legati all’utilizzo dell’SCC che portano a vantaggi

strettamente economici sono:

• riduzione manodopera (sia come numero di addetti che come

tempi di getto)

• eliminazione della fase di vibrazione

• aumento velocità di rotazione dei casseri

• riduzione costi di manutenzione straordinaria

• minori ore di lavoro perse per infortunio

Per quanto riguarda l’utilizzo di CLS leggero strutturale i

vantaggi economici sono da riferirsi in particolare i risparmi per

riscaldamento e condizionamento.

2.1.1 I risparmi sulla manodopera

Per la quantificazione dei risparmi economici relativamente agli aspetti

di manodopera è stato utilizzato un caso reale di getto di un solaio in cui

è stato utilizzato SCC messo a confronto con un calcestruzzo tradizionale. I

risultati sono riportati in tabella:

Tabella 0 2

CONFRONTO MANODOPERA GETTO SOLAIO IN SCC E CLS TRADIZIONALE

Fonte: Betonval.

Dalla tabella risultano due considerazioni: per eseguire un getto in SCC è

necessario un solo addetto alla pompa, mentre per il getto di un CLS S44

ne sono necessari almeno cinque (uno tiene l’ago, uno porta il tubo, uno al

gommone della pompa e due alla staggiatura); con l’SCC è possibile

realizzare una resa di circa 35 m3/h che scende con il CLS

tradizionale a 20 m3/h.

Sulla base di tali parametri è definito l’indicatore di costo della

manodopera con cui è possibile quantificare, in funzione delle

dimensioni della struttura e di conseguenza dei m3 di getto, il

risparmio netto su m3 di SCC utilizzato:

|

|

|

[€/m3] |

(a) |

E’ utile far notare che i m3 di progetto per i due materiali

possono essere diversi perché il modello è costruito tenendo conto che i due

materiali possono avere classi di resistenza diverse e quindi in fase di

progetto si possono avere riduzioni di sezioni (prevalentemente sui

pilastri) e delle rispettive quantità.

2.1.2 I risparmi sui costi di casseratura

L’SCC ha un comportamento in fase di posa in opera completamente diverso

da quello dei calcestruzzi tradizionali. Per poterne sfruttare pienamente i

vantaggi sono necessari speciali accorgimenti in cantiere. Il più importante

riguarda l’impiego di casseri adeguati sia alla spinta sia alla fluidità

dell’SCC, ovvero devono essere preferibilmente utilizzati casseri di tipo

industriale a tenuta.

A tal riguardo è necessaria un’analisi su due livelli. Si sono dapprima

valutate le differenze dei costi che si hanno utilizzando casseri di tipo

industriale rispetto a quelli tradizionali in legno, successivamente sono

stati calcolate le differenze dei costi di casseratura strettamente connesse

con il tipo di materiale.

I vantaggi in tal senso sono prevalentemente riferibili: alla maggior

velocità di rotazione dei casseri dovuta al precoce indurimento dell’SCC che

permette tempi di scasseratura ridotti con incremento del numero di getti a

parità di tempo, l’altro riguarda il minor quantitativo di casseri richiesto

in termini di m2 dovuto, nel caso dei pilastri, alla riduzione

dei delle sezioni e della luce tra i pilastri in funzione di un’eventuale

scelta di materiale per il confronto con classe di resistenza maggiore.

Vantaggi per l’utilizzo di casseri industriali

Per tale valutazione ci si è avvalsi di esperti del settore che ci

hanno fornito dati da loro elaborati, disponibili in allegato alla presente

relazione.

Nel seguito si riporta la sintesi dei dati utilizzati nello studio.

Tabella 0 3

PARAMETRI DI CONFRONTO - CASSERI INDUSTRIALI E TRADIZIONALI

Fonte: Elaborazioni personale Doka.

Da questi dati sono stati ricavati due indicatori di costo, uno fa

riferimento ai risparmi sul progetto per la casseratura dei solai, l’altro

fa riferimento ai risparmi per la casseratura dei pilastri. Entrambi

normalizzati sui m3 di SCC utilizzato.

E’ bene ricordare che quelli che vengono esposti sono due indicatori che

fanno esclusivamente riferimento ai vantaggi dell’utilizzo di casseri

industriali quindi i quantitativi di calcestruzzo utilizzato e relative

superfici e tempi di attesa prima della scasseratura vengono considerati

uguali.

|

|

|

[€/m3] |

(b) |

|

|

|

[€/m3] |

(c) |

A questi vanno aggiunti due indicatori che invece valutano i risparmi sui costi di casseratura connessi con l’utilizzo di SCC ovvero tramite la riduzione dei tempi di getto e di attesa prima di scasserare e tramite la riduzione del numero e delle sezioni dei pilastri in funzione di classi di resistenza diverse.

Risparmi di costo sui casseri associati all’utilizzo di SCC

I costi dei casseri su m2 gettato forniti derivano dai

costi di noleggio mensile e presuppongono 5 reimpieghi in opera nell’arco di

un mese.

Tramite l’utilizzo di SCC si presuppone che il numero di getti in un mese

aumenti, sia per la maggiore velocità di getto in opera del materiale, sia

per i minori tempi di attesa per la scasseratura richiesti dati i tempi di

presa del materiale inferiori a quelli di un CLS tradizionale. Quindi prima

di tutto è stato valutato il rapporto tra i tempi di posa in opera e attesa

di scassero dell’SCC e i tempi di posa e attesa del CLS tradizionale.

La formula utilizzata è la seguente:

|

|

K = |

|

(d) |

Il tempo di attesa previsto prima di scasserare un solaio in SCC è assunto

pari alla metà di quello necessario per un calcestruzzo tradizionale.

Il coefficiente adimensionale K viene utilizzato per definire

l’incremento mensile dei getti e di conseguenza per definire l’abbassamento

del costo del noleggio dei casseri per m2 gettato.

L’incremento di risparmio sarà:

|

|

|

[€/m3] |

(e) |

Per quanto riguarda i pilastri, questi saranno in numero diverso se in

funzione dell’utilizzo di SCC in fase progettuale con Rck più elevato si

suppone una luce più grande e se si suppongono sezioni diverse. Questo

comporta un minor utilizzo di casseri come superficie e un risparmio di

manodopera.

Il risparmio netto sarà:

|

|

|

[€/m3] |

(f) |

Così facendo i risparmi di costo di casseratura sono stati suddivisi in

quelli dovuti all’utilizzo di SCC e quelli dovuti alla tipologia di casseri

utilizzati.

Ovviamente tali vantaggi derivano, come evidenziato, dal tipo di materiale

utilizzato e non dal tipo di cassero. Qualora si decidesse di utilizzare

casseri tradizionali tali vantaggi persisterebbero, anche se con valori

diversi a causa del diverso costo di noleggio dei casseri stessi.

2.1.3 I risparmi sui costi di manutenzione

Ogni struttura in calcestruzzo presenta un grado di deterioramento nel

tempo che può ridurne la funzionalità. La perdita di funzionalità può

riguardare la sicurezza, la destinazione d’uso o semplicemente l’estetica,

come nel caso di calcestruzzi a faccia vista.

I processi a rischio per la durabilità di una struttura in calcestruzzo

armato esposta in ambiente naturale sono collegati all’attacco chimico, alla

corrosione dell’armatura, ai i cicli di gelo e disgelo, al grado di

inquinamento dell’ambiente, alla qualità dei materiali non adeguata alle

sollecitazioni reali.

In generale comunque tutti i processi di deterioramento richiedono acqua.

L'anidride carbonica, l'ossigeno e l'umidità presenti nell'aria possono

provocare la corrosione delle armature a seguito del fenomeno di

carbonatazione. L’anidride carbonica penetrando nel conglomerato ne annulla

le caratteristiche di basicità creando le condizioni favorevoli al processo

di corrosione delle armature da parte dell'ossigeno e dell'umidità.

Il tempo necessario perché gli effetti deleteri prodotti dalla corrosione

dell’armatura raggiungano un livello ritenuto inaccettabile può essere

suddiviso in due periodi distinti. Il primo è quello necessario perché gli

agenti di corrosione raggiungano l’armatura, il secondo è il tempo che

occorre perché il danno si manifesti. Generalmente la vita di servizio

attesa è basata sul primo periodo, mentre i contributi del secondo periodo

non possono essere presi in considerazione perché condizionati da molte

variabili prima fra tutte il microclima.

Per la difesa dalla corrosione è possibile mettere in atto due accorgimenti

fondamentali:

• ridurre il rapporto acqua/cemento per rendere la matrice

cementizia più compatta e quindi meno penetrabile

• garantire il ricoprimento (copriferro) delle armature

Il quadro operativo del settore presenta nuovi livelli di

complessità, specie per il Progettista, che è investito di evidenti obblighi

nei riguardi della Committenza poiché il requisito della durabilità rientra

comunque nelle prescrizioni di capitolato e quindi deve accompagnarsi alle

previsioni di progetto. Parallelamente il Direttore dei Lavori ed il

Costruttore, ciascuno nell'ambito delle proprie competenze, per

responsabilità oggettive sulla rispondenza dell'opera al progetto, sono

tenuti ad escludere dall’impiego materiali e componenti non conformi alle

prescrizioni normative.

I vantaggi a livello di durata dell’opera relativi all’utilizzo di SCC sono

da riferirsi sia al ridotto rapporto acqua-legante (circa 0,4 a fronte di

0,6÷0,7 dei calcestruzzi tradizionali) sia alla facilità di posa in opera

per cui si è sicuri che le caratteristiche del materiale saranno preservate

e, alla luce di quanto previsto dalla norma UNI EN 206, garantiscono una

vita utile dell’edificio pari a cinquanta anni.

Considerando che per un calcestruzzo tradizionale non sempre si usano per la

posa in opera tutti gli accorgimenti necessari previsti in normativa e

considerando il valore del rapporto acqua/cemento più elevato e, soprattutto

riferendoci all’esperienza di addetti ai lavori, si è ritenuto di

considerare di 15 anni la vita utile di un’ opera costruita con tale

materiale.

Per poter riportare queste valutazioni in termini economici è fondamentale

la quantificazione economica dei costi di manutenzione straordinaria

di una parete su cui si siano verificate fessurazioni, al fine di poter

valutare il minore costo che si ottiene utilizzando SCC.

Esperti del settore che hanno evidenziato i seguenti costi5:

• preparazione del supporto con relativa eliminazione del

calcestruzzo carbonato considerando un copriferro di 3 cm 30,00 €/m2

• costi di impalcatura 08,00 €/m2

• costo del materiale di ripristino 0,40 €/m2

• quantità di materiale di ripristino prevista 40 kg/m2

• verniciatura 15,00 €/m2

Il totale su un m2 di parete da ripristinare è

quindi di 69 €/m2 approssimabili a 70 €/m2.

Definito il costo di intervento, definita la vita utile richiesta per

normativa di 50 anni, supposti interventi di manutenzione nel caso di

utilizzo di calcestruzzo ordinario ogni 15 anni e supposto che in 50 anni

non siano necessari interventi in caso di utilizzo di SCC, occorre

attualizzare i costi futuri prima della valutazione dell’indicatore di

costo. Per fare ciò ci si è avvalsi di studi specifici di settore6.

Per l’attualizzazione dei costi è stato usato il valore attuale netto (VAN).

Il VAN è definito come la differenza tra il flusso dei benefici e il flusso

dei costi entrambi attualizzati in funzione di un certo rendimento. La

formula è la seguente:

![]()

Dove:

t: tempo in anni

r: rendimento

Ft: flussi di cassa all’anno i-esimo

Nel caso specifico i costi si hanno esclusivamente all’anno zero e sono già

compresi nel costo del materiale, i benefici sono i risparmi che si hanno

utilizzando SCC ovvero gli ipotetici costi di manutenzione previsti nel caso

di utilizzo di calcestruzzo tradizionale che si verificheranno all’anno 15,

all’anno 30 e all’anno 45.

La formula nel modello è impostata mediante un approccio prudenziale non

tenendo conto del tasso di inflazione che comunque riguarderebbe sia

numeratore che denominatore, e inserendo un tasso di rendimento variabile,

che può essere quindi aggiornato da caso a caso, ma in linea di massima si

suppone quello di un eventuale mutuo bancario. Consultando la curva dei

tassi ufficiale riportata sul quotidiano “Il Sole 24ore” su un orizzonte

temporale di 50 anni si è ritenuto opportuno considerare un tasso del 5 %.

Alla luce di tali considerazioni la formula risultante usata nel modello è:

![]()

Ft sono i costi di manutenzione straordinaria che in teoria si

dovrebbero fronteggiare all’anno t-esimo a causa del deterioramento del

calcestruzzo sottoposto ad agenti atmosferici e sono pari a:

![]() [€]

[€]

Come di consueto l’indicatore risultante viene normalizzato su m3:

|

|

|

[€/m3] |

(g) |

Questo indicatore fornisce il minor costo dei costi di manutenzione

riportato su un m3 di SCC utilizzato e quindi può essere associato agli

altri parametri analizzati.

2.1.4 I risparmi sugli infortuni

L’utilizzo di SCC comporta minor utilizzo di manodopera, dunque minori

ore di lavoro e assenza assoluta di necessità di vibrazione del materiale.

Se si considera il rischio come prodotto tra probabilità che un evento si

verifichi e la moltitudo del danno previsto è evidente come l’utilizzo di

SCC riduca in maniera sostanziale il rischio di infortuni sul lavoro

diminuendo entrambi gli aspetti elencati.

Sfruttando i parametri e i dati presenti nel modello è stato definito un

indicatore di valutazione del numero di infortuni evitati e delle ore di

lavoro “non perse” che, associati al costo della manodopera, forniscono un

ulteriore elemento di risparmio. Le ore di lavoro risparmiate sono quelle

relative all’utilizzo di SCC e eventualmente ai minori tempi di montaggio

dei casseri industriali.

|

|

|

[€/m3] |

(h) |

Il parametro dei giorni persi per infortunio su ore lavorate è stato

ricavato da alcuni dati trovati in letteratura.

Nell’anno 2003 è stato calcolato che in media si sono verificati 49,7

infortuni per 1 000 000 ore di lavoro nell’ambito dell’edilizia, ed è stato

calcolato che per 700 000 infortuni sono state perse 16 000 0007

di giornate di lavoro, Quindi:

![]() [ggperse/hlavoro]

[ggperse/hlavoro]

2.1.5. I risparmi sul materiale

L’eventuale utilizzo di SCC a resistenza a compressione Rck maggiore di

quella del calcestruzzo oggetto del confronto comporta in fase di progetto

la modifica delle sezioni dei pilastri e delle luci tra gli stessi. Questo

fa si che i m3 di materiale necessari per i due progetti possano differire.

Alla luce di tale considerazione si è ritenuto opportuno valutare tra i

vantaggi economici anche tale risparmio. L’indicatore utilizzato è:

|

|

|

[€/m3] |

(i) |

2.1.6 I risparmi energetici

I vantaggi economici relativi ai ridotti consumi energetici si

riferiscono esclusivamente al riscaldamento e al condizionamento degli

ambienti.

Il confronto in questione verrà effettuato tra il calcestruzzo e il secondo

materiale oggetto dello studio: il CLS leggero strutturale

Il CLS leggero strutturale è un tipo di calcestruzzo ad alto valore

isolante, sia acustico che termico. Il suo utilizzo può portare a

considerevoli risparmi energetici e di conseguenza economici.

La quantità Q di calore che passa attraverso una parete è definita come:

![]()

dove:

λ= conducibilità termica del materiale [W/m K]

d= spessore della parete [m]

S= superficie della parete [m2]

ΔT= variazione di temperatura tra interno ed esterno [K]

La conducibilità termica è un parametro che definisce come si oppone un

materiale al passaggio di calore. Più tale valore è alto e maggiore sarà il

passaggio di calore nell’unità di tempo e di superficie.

In bibliografia sono stati ricavati i seguenti valori di λ:

λCLS= 1,5 [W/m K]

λCLS_leggero= 0,65 [W/m K]

Il rapporto tra le due conducibilità è:

![]()

Ovvero, a parità di variazione di temperatura ΔT e superficie S l’energia in

Watt da utilizzare per mantenere la temperatura voluta in caso di parete in

CLS leggero è circa il 45% di quella richiesta per una normale parete in

calcestruzzo.

Ovviamente l’edificio tipo cui fa riferimento il modello avrà la maggior

parte delle pareti in muratura, ma la percentuale di pareti in calcestruzzo

(solaio, solette e pilastri) esposta allo scambio termico con l’esterno non

è trascurabile. Il valore, che dipende dalla geometria scelta, può essere

stimato nell’ordine del 30 % della superficie totale. Quindi:

![]()

Si può stimare un risparmio energetico di circa il 17%.

Per attribuire a questo risparmio un valore economico sono necessarie alcune

valutazioni aggiuntive.

Dati ricavati in letteratura attribuiscono punte di consumo energetico in

Italia di 300 kWh/m2 anno, mentre in altre realtà tipo la Svezia

siamo nell’ordine dei 50 kWh/m2 anno. Si assume che un valore

medio di 100 kWh/m2 anno possa essere attendibile.

Le tariffe relative al costo dell’energia variano in funzione delle quantità

consumata. Nel modello è stato usato come valore di riferimento un valore

medio pari a 0,12 €/kWh. Affiancando ai m2 i coefficienti prima definiti si

perviene all’indicatore di risparmio energetico:

|

|

|

[€/m3] |

(l) |

Il risultato si riferisce al risparmio che si ha nel primo anno di vita

dell’edificio ed è normalizzato sui m3 di materiale utilizzato.

Tale risultato deve essere moltiplicato per gli anni di vita utile

dell’edificio e attualizzato. Lo strumento utilizzato per questa analisi di

lungo periodo è ancora il Valore Attuale Netto. Il rendimento r è sempre

riferito a quello di un eventuale mutuo bancario.

Posto β il risparmio che si ottiene al primo anno, il valore di risparmio

totale risultante nel modello sarà:

|

|

|

[€/m3] |

(m) |

2.2 Gli indicatori ambientali e sociali

L’utilizzo di SCC ad alto valore di resistenza alla compressione permette,

in linea teorica, in fase di progetto, di ridurre i quantitativi totali di

materiale utilizzato. Questo porta a due vantaggi di tipo ambientale:

• il risparmio dei materiali e dell’energia utilizzati in

fase di produzione

• minor trasporto su gomma

In fase di posa in opera invece l’utilizzo di SCC comporta altri due

vantaggi, uno ambientale e uno sociale:

• l’assenza della fase di vibrazione e il minor impiego di trasporto su

gomma comportano riduzioni di inquinamento acustico nelle zone adiacenti il

cantiere

• l’assenza della fase di vibrazione e i minori tempi di manodopera per il

getto comportano una riduzione del rischio di infortuni sul lavoro.

Alla luce di tali indicazioni sono stati definiti alcuni indicatori di performance volti alla quantificazione delle riduzioni di impatto. Anche per tali indicatori si è normalizzato sui m3 di SCC utilizzati.

2.2.1 I risparmi nella fase di produzione

Il consumo di energia in fase di produzione di calcestruzzo è dell’ordine8

dei 1,6 kWh/m3, ne segue il risparmio:

|

|

|

[€/m3] |

(n) |

La CO2 emessa per la produzione di calcestruzzo è 400 kg/m39

. Quindi il risparmio risulta:

![]()

I kg di aggregati presenti in un m3 di calcestruzzo sono circa 1890 kg/m3,

quindi il risparmio risulta:

|

|

|

[€/m3] |

(o) |

I consumi medi di acqua per la produzione di calcestruzzo sono 210 l/m3. Il

risparmio di acqua risulta:

|

|

|

[€/m3] |

(p) |

Le emissioni di polvere immesse in atmosfera a seguito della produzione di

calcestruzzo sono 0,62 g/m3. Quindi le polveri evitate risultano:

|

|

|

[€/m3] |

(q) |

I rifiuti che si generano per la produzione di calcestruzzo sono 0,55 kg/m3.

I rifiuti non prodotti nel progetto risultano:

|

|

|

[€/m3] |

(r) |

2.2.2 I risparmi nella fase di trasporto

Gli impatti ambientali analizzati in questa fase sono quelli che

usualmente caratterizzano il trasporto su gomma, quindi riguardano le

emissioni in atmosfera di agenti inquinanti quali CO2, COV, NO2

e PM10.

I minori impieghi di materiale implicano minor trasporto e minori emissioni.

Nel modello è stata inserita tra i parametri di ingresso la distanza del

cantiere dall’impianto di approvvigionamento più vicino. Al variare di tale

parametro e dei quantitativi di materiale previsto, nell’ipotesi di utilizzo

di una betoniera di capacità di 8 m3, si ottengono le relative valutazioni.

I coefficienti di emissione utilizzati sono riportati in tabella:

Tabella 0 4

COEFFICIENTI DI EMISSIONE

Fonte: Bilancio di sostenibilità Buzzi Unicem10

.

Gli indicatori ambientali sono:

|

|

|

[gCO/m3] |

(s) |

|

|

|

[gCO/m3] |

(t) |

|

|

|

[gCO/m3] |

(u) |

|

|

|

[gCO/m3] |

(v) |

|

|

|

[gCO/m3] |

(z) |

2.2.3 I risparmi nella fase di posa

Gli impatti ambientali e sociali relativi alla fase di posa in opera

sono relativi alla diminuzione di rumore e alla riduzione delle probabilità

di infortunio sul lavoro.

Le onde sonore, propagandosi, trasportano energia ed esercitano una

pressione sui timpani.

L'unità di misura del livello di pressione sonora (SPL) é il decibel [dB].

Il numero di decibel di pressione sonora deriva dalla formula:

|

|

|

dove |

|

Considerando che un camion produce 80 db di rumore e che la soglia del

dolore si ha intorno ai 120 db11, si ha un idea

del fastidio provocato.

Provando a fornire un indicatore si può stimare il numero di passaggi che i

camion possono effettuare in un giorno in periodo di cantiere e quantificare

quanti di questi possono essere evitati.

Gli indicatori utilizzati nel modello sono:

(x)

(x)

che dà il valore della riduzione percentuale del numero di passaggi totali

con l’utilizzo di SCC, e:

|

|

|

[n°] |

(y) |

che fornisce il valore di diminuzione di passaggi durante la durata del

cantiere.

Per quanto riguarda gli infortuni evitati per il minor utilizzo di

manodopera e i minori tempi di lavoro gli indicatori si riferiscono alla

fase di getto e alla fase di casseratura, e sono:

(k)

(k)

che dà il valore della riduzione percentuale del numero di infortuni totali

e:

|

|

|

[gg] |

(j) |

che fornisce il numero di giorni persi per infortunio evitati.

2.3 Un esempio numerico

Per concludere l’analisi si riporta un esempio di utilizzo del modello.

Occorre definire la geometria dell’edificio in questione e il tipo di

materiale su cui si vuole effettuare l’analisi. In particolare vengono

inserite le lunghezze dei lati di un singolo piano, le corrispondenti

superfici dei balconi e il numero di piani.

Per quanto riguarda il materiale da confrontare ad un calcestruzzo

tradizionale Rck 25 si suppone l’utilizzo di un calcestruzzo evoluto SCC con

argilla espansa Rck 30 per i solai e di un calcestruzzo evoluto SCC Rck 35

per i pilastri. Si suppone di aver tenuto conto di tali caratteristiche in

fase progettuale e di aver calcolato i conseguenti spessori dei pilastri e

la luce tra gli stessi.

Infine si prevede per il solo getto dell’SCC l’utilizzo di casseri di tipo

industriale sia per le solette che per i pilastri. L’inserimento di tale

parametro così come per l’utilizzo di argilla espansa viene effettuato

tramite l’inserimento di un valore binario (0/1).

Si ottiene la maschera sotto indicata:

Tabella 0 5

PARAMETRI IN INGRESSO DEL MODELLO

Fonte: Elaborazione.

Il modello fornisce i valori degli indicatori economici,

ambientali e sociali precedentemente descritti.

Nel caso dell’esempio si ottengono i seguenti risultati:

Tabella 0 6

RISULTATI ECONOMICI

Fonte: elaborazione dati.

Tabella 0 7

RISULTATI INDICATORI AMBIENTALI

Fonte: Elaborazione dati.

Tabella 0 8

RISULTATI INDICATORI SOCIALI

Fonte: elaborazione dati.

2.3.1 L’analisi dei risultati

Dall’analisi dei risultati risulta che per l’edificio in questione

l’utilizzo dei materiali speciali produce una serie di vantaggi rispetto al

caso di utilizzo di calcestruzzo tradizionale.

Per quanto riguarda i risultati derivanti dagli indicatori economici è

evidente come l’incremento di costo dovuto all’utilizzo di materiali

speciali viene parzialmente compensato

Il quadro che ne risulta porta a dire che i risparmi superano ampiamente i

costi di investimento sui materiali, al punto tale che, anche presi

singolarmente, i vantaggi relativamente all’utilizzo di SCC e CLS LEGGERO

STRUTTURALE CON ARGILLA ESPANSA ripagano completamente la differenza di

spesa iniziale.

I risparmi più significativi legati all’utilizzo di tali materiali si hanno

sul lungo periodo mediante risparmi sui costi di manutenzione (per l’SCC) e

risparmi sui costi di riscaldamento e condizionamento (per l’Aresbeton).

Per quanto concerne l’SCC ritorni economici positivi si hanno sia in fase

progettuale che in fase di cantiere, e portano, per l’esempio utilizzato, a

risparmi di circa 15 €/m3 (manodopera, rotazione casseri e materiale) se si

considera il solo utilizzo di SCC, e a risparmi molto più significativi se

si considera l’utilizzo di casseri industriali (condizione tra l’altro

preferibile in caso di utilizzo di tale materiale), fino cioè a circa 48 €/m3.

I risultati economici sono normalizzati sui m3 di progetto

utilizzati, ai quali sono stati affiancati i risultati assoluti

relativamente all’esempio effettuato, moltiplicando per i m3 totali

utilizzati.

E’ opportuno aggiungere che, per mancanza di dati, non è stato considerato

un aspetto economico rilevante: il costo fisso del cantiere.

Per quanto riguarda i risultati degli indicatori ambientali, questi sono

tutti positivi e sono da riferirsi alla diminuzione dei quantitativi di

materiale utilizzato, con conseguente abbassamento del livello di

inquinamento associato prevalentemente alle fasi di produzione e trasporto

del calcestruzzo.

Anche gli indicatori sociali indicano risultati positivi sia riguardo la

riduzione del numero di infortuni sul lavoro, sia riguardo il livello di

rumore associato al passaggio di automezzi o alla presenza del cantiere. In

questo caso, il motivo è da riportare non solo ai minori quantitativi di

materiali utilizzati ma anche alla semplicità e velocità di posa associate

all’uso di SCC.

Altre simulazioni effettuate col modello cambiando le variabili di ingresso

hanno portato a risultati analoghi almeno in termini di ordini di grandezza

e questo permette di affermare che l’utilizzo di SCC e CLS leggero

strutturale nelle opere di costruzione per uso civile può consentire

risparmi generalizzati per tutti i portatori di interesse.

Bibliografia

-AA VV, self compacting concrete-mix design and production in

practice, CBI, Stockholm 2002

-AA VV, Using concrete to achieve safe, efficient buildings and structure,

The concrete centre

-AA VV, Sustainable development in the cement and concrete sector,

2003

-AA VV, Linee guida per la produzione del calcestruzzo autocompattante

SCC, ATECAP, 2003

-AA VV, Quarry and construction, edizioni PEI, settembre 2003, Parma.

-AA VV, SCC Unical in Friuli: calcestruzzo ideale per la posa in

opera,

-A. M. Neville, Le proprietà del calcestruzzo, Sansoni, Firenze 1980

-ATECAP; Manuale del calcestruzzo di qualità, Pirola, 1996, Milano.

-BCA, Ecoconcrete- the contribution of cement and concrete to a more

sustainable built environment, 2001

-R. Calzona, Il conglomerato leggero strutturale, Edizioni di scienza

e tecnica, 1982

-M. Collepardi, L. Coppola, Materiali innovativi per calcestruzzi

speciali, ENCO, 1996

-M. Collepardi, A very close precursor of self compacting concrete,

paper

-M. Collepardi, Self Compacting Concrete- What is new?, paper

-M. Collepardi, L. Coppola, Fondamenti di tecnologia del calcestruzzo,

ENCO, 1991

-M. Collepardi, L. Coppola, Mix design del calcestruzzo, ENCO, 1990

-M. Collepardi, Il nuovo calcestruzzo, paper

-DM del 9/1/96: Norme tecniche per il calcolo, l’esecuzione ed il

collaudo delle opere in cemento armato normale e precompresso e per le

strutture metalliche.

-R. Lollini, I. Meroni, Parametri di valutazione energetica per un

consumo consapevole, tetto e pareti, giugno 2004

-NCHRP, primer environmental impact of construction and repair materials

on surface and ground water, National Research Council, 2000

-world business council for sustainable development, Toward a Sustainable

Cement Industry, Marzo 2002

-UNI 11040: Calcestruzzo autocompattante. Specifiche , caratteristiche e

controlli.

-UNI EN 206-1: Calcestruzzo: Specificazione, prestazione, produzione,

conformità.

Siti consultati

|

-www. waycasa.net |

-www.biogenesis.it |

______________________________________

Note

* Ingegnere, diplomato MEMA terza edizione.

Rif. mar.baldini@libero.it

1 UNI EN 12390-2.

2 M. Collepardi, Il nuovo calcestruzzo.

3 Granuli di argilla espansa clinkerizzata caratterizzata da

una struttura interna cellulare racchiusa entro una scorza dura e

resistente. E’ un inerte leggero, naturale ed isolante termicamente ed

acusticamente.

4 Classe di consistenza.

5 I costi di manodopera sono già considerati

nelle voci descritte.

6 National centre for environmental economics: Guidelines

for preparing economics analysis.

7 www.italialavoro.it del 12 novembre 2002.

8 Tutti i parametri relativi a tali indicatori traggono

spunto dal Bilancio di sostenibilità 2003 Buzzi Unicem.

9 Dati di bibliografia.

10 Stimati con il modello matematico MEET (Methodologies for Estimating Air Pollutant Emissions fromTransport) ipotizzando una velocità media di percorrenza di 30 km/h.

11 Fonte: direzione didattica statale

“Adelaide Cairoli”.